Ti trovi nella sezione

INERTIZZAZIONE AMIANTO

Home » Inertizzazione amianto » Il Forno Ad Atmosfera Controllata

Premio America Innovazione 2024

14/03/2023 – Riconoscimento nazionale per le migliori startup italiane

Premio Sviluppo Sostenibile 2023

9/11/2023 – C.I.R.T.A.A. è fra le aziende segnalate come le migliori nel settore:

Economia Circolare in collaborazione con CEN_Circular Economy Network

MOTIVAZIONE: “C.I.R.T.A.A. Srl Centro Internazionale delle Ricerche sul Trattamento e sulle Applicazioni dell’Asbesto srl Per un impianto industriale di inertizzazione di rifiuti contenente amianto e il loro riciclo nella metallurgia per la produzione di acciai speciali leghe e nuovi materiali.”

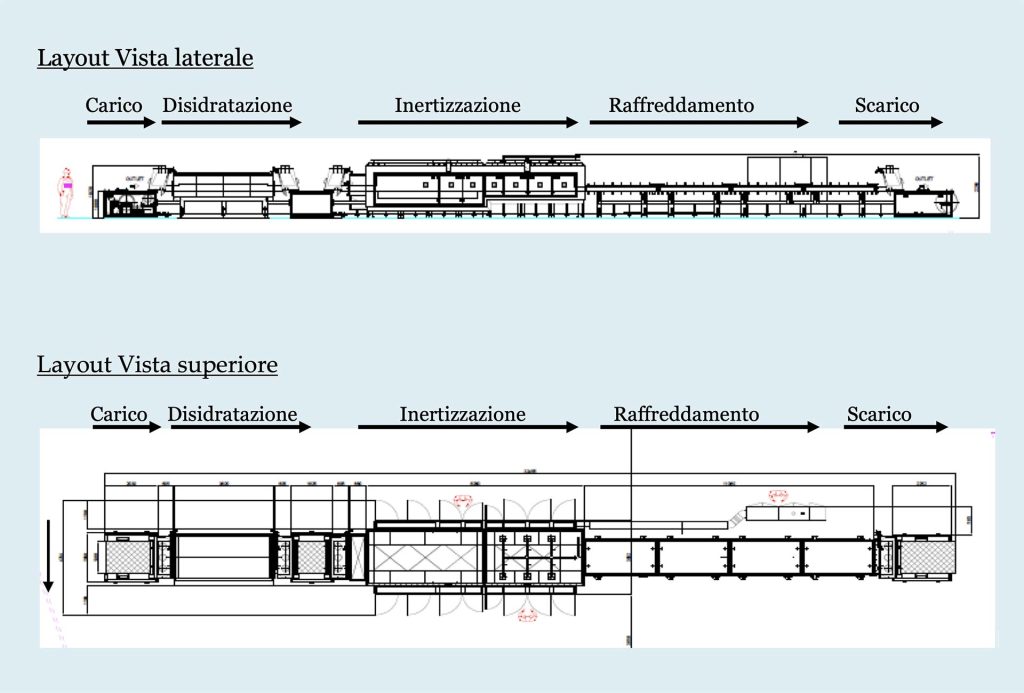

Struttura e funzionamento dell'impianto

Il Forno ad atmosfera controllata

Il Forno ad Atmosfera Controllata con tecnologia 4.0 di C.I.R.T.A.A. srl risolve in maniera definitiva il problema dello smaltimento dell’amianto.

Il processo determina in modo risolutivo la completa trasformazione delle fibre cancerogene rendendole definitivamente innocue generando, inoltre, una materia prima seconda di elevato valore economico (Forsterite) destinata a un vasto campo di applicazioni industriali, nel rispetto dei principi dell’Economia Circolare.

Evidenze scientifiche nazionali ed internazionali dimostrano l’efficacia del processo che dispone di Brevetti nazionali ed Europei.

Funzionamento

Le atmosfere di base di un forno ad Atmosfera Controllata possono essere magre o ricche, eso oppure endogas, a base di azoto preparato, monogas o atmosfera di ammoniaca dissociata. Tali atmosfere sono prodotte in impianti che sono simili tra loro per molti aspetti.

Nella maggior parte dei generatori un gas combustibile reagisce con una carenza d’aria controllata; le differenze stanno nel grado di carenza d’aria e nel post-trattamento dell’atmosfera generata.

Le parti principali del generatore utilizzato sono descritte di seguito.

La parte del sistema in cui avviene la miscelazione del gas di base e dell’aria è costituita da flussometri, manometri, valvole e compressore.

La miscela gas-aria reagisce nella storta o nella camera di combustione per formare un’atmosfera preparata e controllata. Nella produzione delle esogasi ricche e magre e del gas magro per la produzione di monogas la reazione è esotermica e autoportante. Nella produzione di endogas la storta necessita di riscaldamento perché il processo è endotermico. Un catalizzatore viene utilizzato nella storta per accelerare la reazione. Il gas in uscita dalla storta viene quindi raffreddato in un dispositivo di refrigerazione appropriato. I gas in uscita dal raffreddatore vengono spesso sottoposti a ulteriori trattamenti. Il contenuto di zolfo può essere ridotto facendo passare il gas attraverso un minerale di torbiera purificato. Le impurità dell’ossigeno possono essere fatte reagire con l’idrogeno presente usando un catalizzatore, formando vapore acqueo. L’essiccazione del gas (riduzione del contenuto di vapore acqueo) viene solitamente effettuata mediante assorbenti solidi come setacci molecolari, adatti anche per ridurre contemporaneamente il contenuto di CO2. È possibile utilizzare getti d’acqua ad alta pressione per ridurre il contenuto di CO2 così come gli assorbenti come M.E.A. (mono etanolammina). Il vapore acqueo può essere ridotto mediante refrigerazione, compressione / espansione o colonne essiccanti di allumina, ecc., metodi rivelatesi integrativi nelle attività di ricerca, per comprendere le fasi di Deossidrillazione dei minerali asbestiformi.

L’impianto per l’inertizzazione dell’Asbesto con il forno ad atmosfera controllata, un progetto innovativo di C.I.R.T.A.A. srl

Contattaci per saperne di più

C.I.R.T.A.A. srl è lieta di approfondire l’argomento e rispondere alle tue domande.